木工铣刀装夹技术与方法

曹平祥 郭晓磊

(南京林业大学木材工业学院,南京 210037)

1 概述

随着木工刀具相关联的技术装备和工件材料的发展,对木工刀具的要求也越来越高,具体表现为:(1)刀具制造精度高;(2)刀具装夹迅速;(3)安装及定位精度高;(4)刀具耐用度长;(5)切削方式优化;(6)刀具工位的分配合理;(7)噪声低;(8)排屑效果好。在满足刀具制造精度的前提下,刀具装夹技术与方法直接影响设备操作性、使用效率、运行安全、切削精度和工件表面粗糙度。因此,刀具装夹是设备与刀具设计、制造过程中必须考虑的重要环节。总体而言,木工刀具装夹方法与技术必须满足以下要求:1)装夹牢固,安全可靠;2)安装及拆卸方便快捷;3)装夹精度高;4)定位及重复定位精度高;5)使用寿命长。

鉴于木工刀具结构类型多,装夹技术与方法也很多。按刀具类型分为:(1)套装铣刀装夹;(2) 柄铣刀装夹;(3)钻头装夹;(4)圆锯片装夹。按施力方法分为:(1)螺母/螺钉;(2)液压;(3)热变形装夹;(4)三点机械变形装夹。按装夹结构类型分为:(1)螺母装夹;(2)液压轴套装夹;(3)专用轴套装夹;(4)卡套装夹。

鉴于篇幅要求,笔者对套装铣刀和柄铣刀的主要装夹技术与方法进行介绍。

2 套装铣刀装夹

套装铣刀是刀体中心具有安装孔,通过螺钉、螺母或轴套等附件装夹在刀轴上的铣刀。

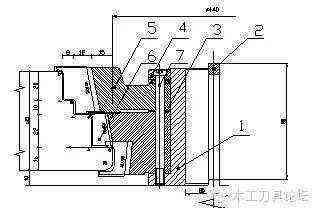

2.1 螺母装夹

螺母装夹,如图1所示,主要用于单轴铣床、四面刨床等木工机械上。刀具5通过螺母1、垫圈2和轴套3安装在刀轴4上,在高速回转过程中切削工件6。刀轴4的轴端有螺纹M33×1.5及止动端,专用套筒扳手两内孔与之配合,实现刀具的装拆。根据刀具旋转方向,轴端螺纹有左右之分,螺纹旋向与刀具旋转方向相反。当刀具旋转方向需要与刀轴的轴端螺纹一致时,需要采用专用的防松螺母1及垫圈2。

刀轴与刀具内孔的配合通常采用: 。存在一定的配合间隙,不能保证刀具内孔中心线与刀轴中心线一致,刀具所有刀齿不在同一切削圆上,工件表面的运动波纹长度不是每齿进给量,而是每转进给量。在这种情形下,刀具的齿数,与工件表面的运动波纹长度没有关系。因此,螺母装夹只能用于进给速度低的机床上,进给速度一般不得超过30m/min。

2.2 液压夹紧

液压夹紧套的内部有一空腔,充满了液压油或油脂。施压时,液压轴套内壁膨胀,均匀地包紧刀轴,完全消除了刀具和刀轴的配合间隙,保证了刀具回转中心和刀具旋转轴线一致,减小了刀齿的径向跳动,保证所有刀齿均衡参加切削。液压夹紧轴套具有如下优点:

1) 减小刀具振动,降低轴承磨损,延长轴承使用寿命;

2) 降低切削平面木材的破坏不平度和运动波纹,提高了工件表面的加工质量;

3) 延长了刀具的使用寿命;

4) 刀具装卸方便,缩短换刀和停机时间;

5) 夹紧精度的重复性很高,安全可靠。

液压夹紧轴套需要应用在不同类型设备的刀轴上,用来装夹不同结构的刀具,具有不同结构的液压夹紧轴套。根据施压介质,液压夹紧轴套分为开放式的和封闭式的。根据装刀数量,液压夹紧轴套分为单片刀、双片刀和三片刀方式。根据施压螺钉的位置,液压夹紧轴套分为侧向加压和轴向加压。开放式液压夹紧轴套采用油脂施压;封闭式液压夹紧套采用液压油施压。当加工单面截形的工件时,一片刀就能完成工件廓形的切削,应采用单片刀的液压夹紧轴套;当加工双面截形的工件时,需要采用两片或两片以上的组合刀具,使用双片刀的或三片刀的液压夹紧轴套。组合刀具安装在一个液压夹紧轴套上,应满足刀具在重磨之后能方便调节各片刀具之间轴向距离的需要,以保证工件的廓形不变。

图 3 组合铣刀专用轴套装夹

图2所示的为液压装夹的两片组合铣刀,它由液压轴套4、刀具8、固定螺钉5、施压螺钉6、销钉10、碟形弹簧11、挡块13、罗盘14和锁紧螺钉15等零件组成,通过压紧端盖1和内六角螺钉2安装在刀轴3上。通过扳手7,松开锁紧螺钉6和15,就能转动罗盘14,挡块13带动刀具上、下移动,达到调节两片刀具之间轴向距离的目的。刀具调节完毕之后,拧紧施压螺钉6,轴套4的内腔12变形膨胀,消除了刀轴与液压轴套内孔的配合间隙。当设备进给速度大于30m/min,应该采用液压夹紧轴套。

2.3 专用轴套装夹

设备刀轴结构形式多种多样,简单的刀轴,如单轴立铣的刀轴,铣刀可以采用螺母装夹;结构复杂的刀轴,如实木窗CNC加工中心的刀轴,铣刀需要借助专用轴套实现装夹。

2.3.1 组合铣刀专用轴套

组合铣刀专用轴套主要用于高精度轴向定位的组合铣刀,如图3所示的实木窗组合铣刀,相邻两片铣刀采用垫片3调节。轴套1及刀体5上加工定位孔,通过螺钉7及端盖4将数片铣刀固定在轴套1上,轴套1与铣刀5、6组为一体。轴套端部分别有键槽及平键2,相互配合。轴套下端面为刀具安装基准,与工件下表面之间的距离不变,通常为10mm。在实木窗CNC加工中心上,一根刀轴上需要安装4~8套组合铣刀,组合铣刀上、下位置精确定位十分重要。为了满足这个要求,实木窗刀具专用轴套装夹高度不变,通常为80mm(轴套下端面与平键2上表面的距离)。

2.3.2 划线锯专用轴套

该专用轴套用于双端铣下水平马达刀轴上,装夹高精度定位的划线锯,如图4所示,划线锯转速为3000r/min。

划线锯7通过螺钉6(6×M6)固定在专用轴套5上,专用轴套5通过端盖2、嵌套1和内六角螺钉3(双螺纹M16,M12)装夹在马达刀轴4上。刀轴4与专用轴套5的配合为φ30H7/g6,刀轴直径为φ30g6mm,键为8×7,轴套的孔径为φ30H7。划线锯内孔直径为φ65H7mm, 与划线锯内孔配合轴的直径为φ65g6mm。

当划线锯磨损变钝之后需要刃磨时,只需要拆卸6只螺钉6,划线锯7便可从专用轴套5上卸下。专用轴套可以反复使用,一旦划线锯报废,仅需要将新的划线锯安装在专用轴套上便可。

由于采用双螺纹螺钉的轴端固定方式,因此,可以根据需要在轴套上装夹顺锯或逆锯的划线锯。

2.3.3 粉碎锯专用轴套

用于高精度定位的划线锯,如双端铣上水平刀轴。转速为3000r/min。

刀轴与轴套的配合为φ35H7/g6,刀轴直径为φ35g6,键为10×8,轴套的孔径为φ35H7。

划线锯通过螺钉固定在专用轴套上,螺钉为8×M8, 螺钉孔中心圆直径φ100mm。轴套可以反复使用。

粉碎刀内孔直径为φ80H7, 与粉碎刀内孔配合轴的直径为φ80g6。

刀具通过内六角螺钉、压紧端盖及专用垫圈固定在刀轴上, 内六角螺钉为双螺纹 (M20,M16)。

该专用轴套用于双端铣上水平马达刀轴上,装夹高精度定位的粉碎刀,如图5所示,粉碎刀转速为3000r/min或6000r/min。

粉碎刀6、7、8通过螺钉5(8×M8)固定在专用轴套9上,专用轴套9通过端盖4和内六角螺钉3(双螺纹M16,M20)装夹在马达刀轴2上。刀轴2与专用轴套9的配合为φ35H7/g6,刀轴直径为φ35g6,键为10×8,轴套的孔径为φ35H7。粉碎刀内孔直径为φ80H7, 与粉碎刀内孔配合轴的直径为φ80g6。

当粉碎刀磨损变钝之后需要刃磨时,只需要拆卸8只螺钉5,粉碎刀6、7、8便可从专用轴套9上卸下。专用轴套可以反复使用,一旦粉碎刀报废,仅需要将新的粉碎刀安装在专用轴套上便可。

由于采用双螺纹螺钉的轴端固定方式,因此,可以根据需要在轴套上装夹顺锯或逆锯的粉碎刀。

2.4 HSK套装铣刀装夹

HSK装夹卡套是德国阿亨(Ächen)工业大学机床研究所在20世纪90年代初开发的一种双面刀具装夹技术。HSK卡套已于1996年列入德国DIN标准,并于2001年12月成为国际标准ISO12164,主要应用于CNC加工中心的柄铣刀装夹,实现自动换刀。为了满足套装铣刀自动换刀要求,近几年来HSK装夹技术开始应用于高速四面刨、双端铣等木工机械上,图6所示的是直接装夹马达刀轴HSK F63装夹的套装铣刀。

HSK锥形装夹是通过卡套的锥形内孔及与之配合的锥形刀轴,在夹紧力的作用下,其端面和锥面同时被夹紧的装夹技术,如图7所示。HSK字母含义如下: H——中空(Hollow/Hohl);S—— 轴(Shaft/Schaft);K——锥形(Cone/Kegel),锥度为1:10

HSK中空锥形卡套有A、C、E、B、D和F结构类型,木工刀具采用HSK F 63系列,63表示锥面最大直径为63mm。

HSK中空锥形卡套得工作原理是:拉杆在外力作用下移动,使得夹爪张开嵌入HSK卡套内孔,带动HSK卡套一起朝主轴移动,直到主轴和HSK卡套的锥面、端面同时接触和夹紧为止。换刀时,拉杆在外力作用下反方向移动,夹爪松开,主轴与卡套便可分离。

HSK卡套具有下列特点:

1)有效地提高了铣刀与机床主轴的结合刚度。由于采用锥面、端面过定位的结合形式,使卡套与主轴的有效接触面积增大,并从径向和轴向进行双面定位,从而大大提高了刀柄与主轴的结合刚度。

2)具有较高的重复定位精度,并且自动换刀动作快,有利于实现ATC(automatic Tool Change)的高速化。

3)具有良好的高速锁紧性。卡套与主轴间由弹性扩张爪锁紧,转速越高,扩张爪的离心力越大,锁紧力越大,高速锁紧性越好。

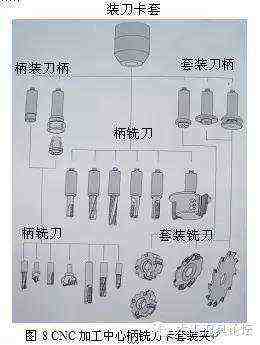

3 柄铣刀装夹

柄铣刀除了切削部分和刀体部分之外,还有供装夹用的柄部,主要用于镂铣机和CNC加工中心。柄铣刀主要有以下装夹方法:1)螺母、卡簧装夹;2)液压装夹;

3)锥形卡套SK装夹;4)中空锥形卡套HSK装夹;5)热变形装夹;6)三点机械变形装夹。

镂铣机的柄铣刀主要采用螺母、卡簧装夹,CNC加工中心的柄铣刀采用装刀卡套(锥形卡套SK或中空锥形卡套HSK)装夹。CNC加工中心卡套装夹柄铣刀主要方法图8所示。下面介绍几种常用的柄铣刀装夹方法。

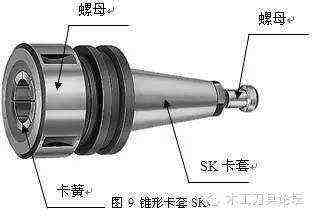

3.1 锥形卡套SK装夹

CNC加工中心的主轴锥孔分为两大类: 锥度为7:24的SK系统和1:10的HSK系统。

锥度为7:24的通用卡套通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准) 、MAS BT(日本标准)以及NSI/ASME(美国标准)。锥形卡套SK是德国标准DIN 69871的柄部代号。

SK卡套是靠卡套7:24锥面与机床主轴孔的7:24锥面接触定位的,通过卡套尾部的螺钉将卡套拉紧连接的。因此,与HSK相比,存在动态特性差、连接刚性低和重合精度低等不足。SK卡套分为SK30、SK40及SK50。

SK卡套组成由7:24锥面卡套、螺母、卡簧和尾部螺钉组成。螺母有左、右旋之分,方向与刀具旋转方向相反。卡簧内径比刀具的柄部直径大0.5mm,便于刀具装入卡簧内孔。拧紧螺母,卡簧变形,内径变小,夹紧柄铣刀。

对于直径较大的柄铣刀,通常设计成两部分:套装铣刀与套装刀柄。套装铣刀通过端盖及螺钉固定在套装刀柄上,刀柄再安装到SK锥形卡套上。

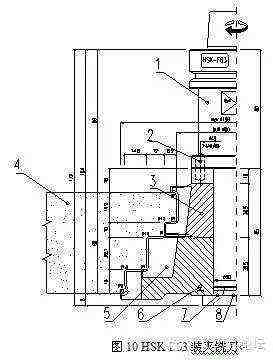

3.2 中空锥形卡套HSK装夹

与SK卡套相比,HSK中空锥形卡套具有下列优点:

1)可适应高速旋转,20000~40000r/min;

2)端面与锥面始终同时定位,安装刚性高;

3)由于有辅助分离功能,即使在刀具热膨胀时,

也能方便卸下;

4)定位精度高,径向跳动不超过5μm,轴向重复

定位精度高达 1μm。

中空锥形卡套HSK已广泛应用于各种带刀库的CNC加工中心上,图10所示的刀具HSK F63 柄装铣刀,铣刀3、5通过端盖7及螺钉8固定在HSK F63卡套1上。

它HSK 卡套1

3.3 热装夹装刀卡套

无论是SK还是HSK装刀卡套,卡簧内孔与柄铣刀柄部均存在间隙,螺母旋紧后,卡簧收缩变形,消除两者之间的间隙。因此,SK、HSK的刀具装夹精度取决于间隙消除的程度及均匀性。在实际操作过程中,很难完全保证装刀卡套的回转轴线与柄铣刀中心线一致。

热装夹装刀HSK F63卡套不采用螺母及卡簧夹紧柄铣刀,而是利用热胀冷缩的原理,在特殊的高频加热装置加热装刀卡套,使内壁温度达240~270℃,外壁温度达260~350℃,装刀卡套内孔直径变大,柄铣刀柄部可方便地装入卡套内。冷却后,卡套恢复原状,卡套内孔与柄铣刀柄部形成过盈配合,消除了间隙,保证装刀卡套的回转轴线与柄铣刀中心线完全一致。

3.4 压力收缩装刀卡套

压力收缩装刀HSK F63卡套也不采用螺母及卡簧夹紧柄铣刀,其技术核心是卡套内孔不是圆柱体,而是三角圆柱体,如图11所示。

在专用施压装置上加压后,内孔变成了圆柱体,柄铣刀边部能顺利装入卡套,压力释放后,内空恢复成三角圆柱体,紧紧夹持刀具,保证装刀卡套的回转轴线与柄铣刀中心线完全一致。

版权声明:由于部分文章来源于网络,另外有些文章推送时未能及时与原作者取得联系。若涉及以上版权问题,敬请原作者联系我们删除或处理。

木工刀具论坛“zjwoodtools”[微信号]

木工刀具网(http://www.zjwoodtools.cn)-木工刀具行业网站,木材切削加工技术专业交流论坛。本站专注木工刀锯行业各种相关资讯和技术问题讨论,免费发布给关注本平台的粉丝阅读,每日更新图文内容;提供木工刀具业内人员交流讨论的和谐平台,满足访问者行业需求。

承接|刀具广告|软文推广|求职招聘|微信推送

商务合作QQ:157561175

▼ 点下面「阅读原文」进入社区参与评论互动