作者:轻裘缓带531 | 来源:互联网 | 2023-09-25 09:16

篇首语:本文由编程笔记#小编为大家整理,主要介绍了利用光谱测量和机器学习对3D多层半导体器件进行无损厚度表征相关的知识,希望对你有一定的参考价值。

从数据中心到各种智能设备,对数据存储系统的需求越来越大,因此对更大容量、更紧凑的存储器件的需求也越来越大。

由于单元间的距离已经减少到10纳米以下,传统的二维(2D)缩放方法受到单元之间的干扰,并在制造过程中存在技术困难。作为替代方法,三维(3D)缩放法被提出,它克服了传统二维器件的空间限制,增加了单位面积的晶体管数量。值得注意的是,通过垂直堆叠存储单元,3D NAND闪存器件的存储容量和能效得到了显著提高。

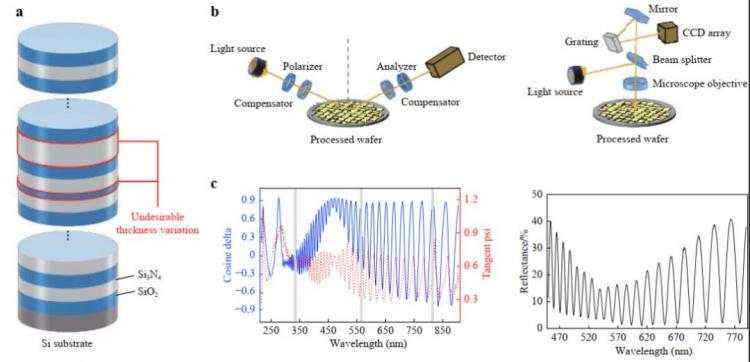

有几种不同的方法来制造3D NAND。在多层沉积过程中,由于层与层之间的热膨胀系数不同,会出现残余应力,导致工艺完成后出现不理想的厚度变化,而即使是每层中微小的厚度变化也会影响最终产品的电路性能。因此,准确评估半导体多层堆栈的厚度是非常重要的。

到目前为止,各种测量方法已被用于半导体器件制造,以测量半导体器件的纳米级特征,特别是透射电子显微镜(TEM)。然而,由于所需的晶圆切割过程的破坏性,这种技术不能用于全面检查。

光谱椭偏仪作为一种无损的光学方法被用于多层厚度表征。但是随着层数的增加,由于在不同的制造条件下,测量仪器的误差和每层材料特性的变化,使用光谱椭圆测量法进行精确的厚度表征变得更加困难。

同时,由于3D NAND的层数在不久的将来会增加到200层以上,因此,与拟合方法相比,机器学习对于多层结构的厚度表征更为有效。因为机器学习算法可以有效地学习光谱数据和多层厚度之间的相关性,而无需进行物理解释。虽然之前已经有关于人工神经网络(ANNs)的厚度表征的报道,但这些表征只针对少数(如少于4层)进行。

韩国先进科技学院的研究团队展示了一种使用光学光谱测量和机器学习的多层半导体器件厚度表征的无损方法,用于在商业3D NAND设备中使用的大于200层半导体多层堆栈中的每一层的厚度表征。

该成果以“

Non-destructive thickness characterization of 3D multilayer semiconductor devices using optical spectral measurements and machine learning

”为题发表在

Light: Advanced Manufacturing

。

研究亮点

研究人员通过利用半导体多层堆栈和介电多层镜之间的结构相似性,研究人员采用了各种光谱方法,包括椭圆测量和反射率测量,如图1(b),这是介电镜分析中常用的方法。根据得到的光谱数据图1(c),采用机器学习来预测各层的厚度。

从理论光学模型出发,根据每层的厚度会影响光谱椭圆和反射光谱,可以以平均均方根误差(RMSE)预测每层厚度。在机器学习模型中,光谱数据和层厚度分别作为输入和输出。148个正常样本被随机分成125个训练样本和23个测试样本。由于TEM数据的可用样本数量有限,通过基于噪声注入方法的数据增强,训练样本的数量增加到5000个。经过对各种模型的评估,线性回归模型表现最佳。由于148个样本的初始随机拆分可以反映一个有偏的结果,所以将数据集随机拆分为100个不同的训练集和测试集组合,并在每个训练集上训练线性回归模型。最后将训练好的模型应用到每个测试集。对于大于200层的3D半导体器件,其平均均方根误差(RMSE)约为1.6 Å。此外,利用模拟数据训练的机器学习模型,可以正确地对正常器件和离群器件进行分类。

研究团队提出了一种使用光学光谱测量和机器学习的多层半导体器件厚度表征的无损方法。对于大于200层的氧化物或氮化物多层堆栈,该研究表明,能够以平均约1.6 Å均方根误差无损确定每层厚度。研究人员还开发了异常值检测模型,可以正确分类正常和异常值器件。这是迈向超高密度3D NAND闪存器件全面检测的重要一步,预计将对各种多层和3D器件的制造产生重大影响。

Hyunsoo Kwak, Sungyoon Ryu, Suil Cho, Junmo Kim, Yusin Yang, Jungwon Kim. Non-destructive thickness characterisation of 3D multilayer semiconductor devices using optical spectral measurements and machine learning[J]. Light: Advanced Manufacturing. 2, Article number: 1 (2021).

https://doi.org/10.37188/lam.2021.001

开 放 投 稿:Light:Advanced Manufacturing

ISSN 2689-9620

期 刊 网 站:www.light-am.com

声明:本文所用视频、图片、文字如涉及版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除.邮箱:zhaoyang789@ciomp.ac.cn